Service

OptoCombは世界で初めて光コム技術の産業応用に成功しました

パルスレーザーを用いた距離測定の代表的な方式に、飛行時間測定法(TOF法)があります。物体に照射したパルス光が反射して戻るまでの時間を測定することで距離を求める、最もシンプルな手法です。しかし、μmオーダーの高精度測定を行うにはフェムト秒スケールの時間分解能が必要となり、実用的な検出器では対応できないという課題がありました。このため、TOF法は精度面で限界があり、実用化が難しい方式でした。

OptoCombはこの課題に対し、光コムと光の干渉によるビート現象を利用した距離測定技術を開発しました。反射光の情報量を保持したまま時間軸を拡張することで、市販の検出器でも検出可能な干渉信号を取得し、従来のTOF法と比べて約5万倍の測定精度を実現しています。

この光コム距離測定技術を発展させ、立体形状を測定する3次元計測へ応用したものが、現在のOptoComb光コムセンサーの原型です。光学系、電子回路、機械設計、ソフトウェアまでを統合的に開発し、2016年には光コム技術の世界初の産業応用を実現しました。これが、OptoCombの光コム3次元センサーおよび3次元検査システムです。

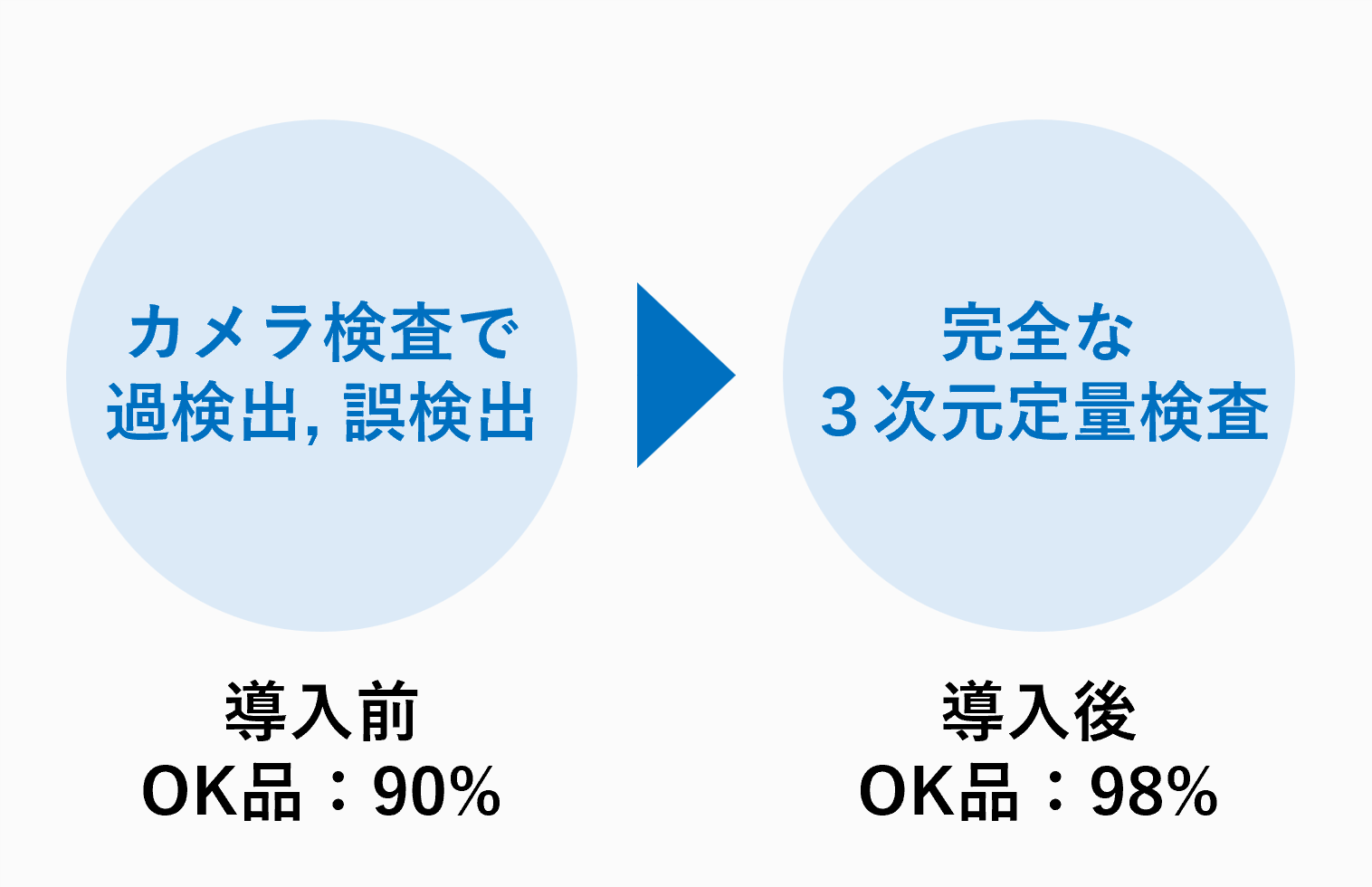

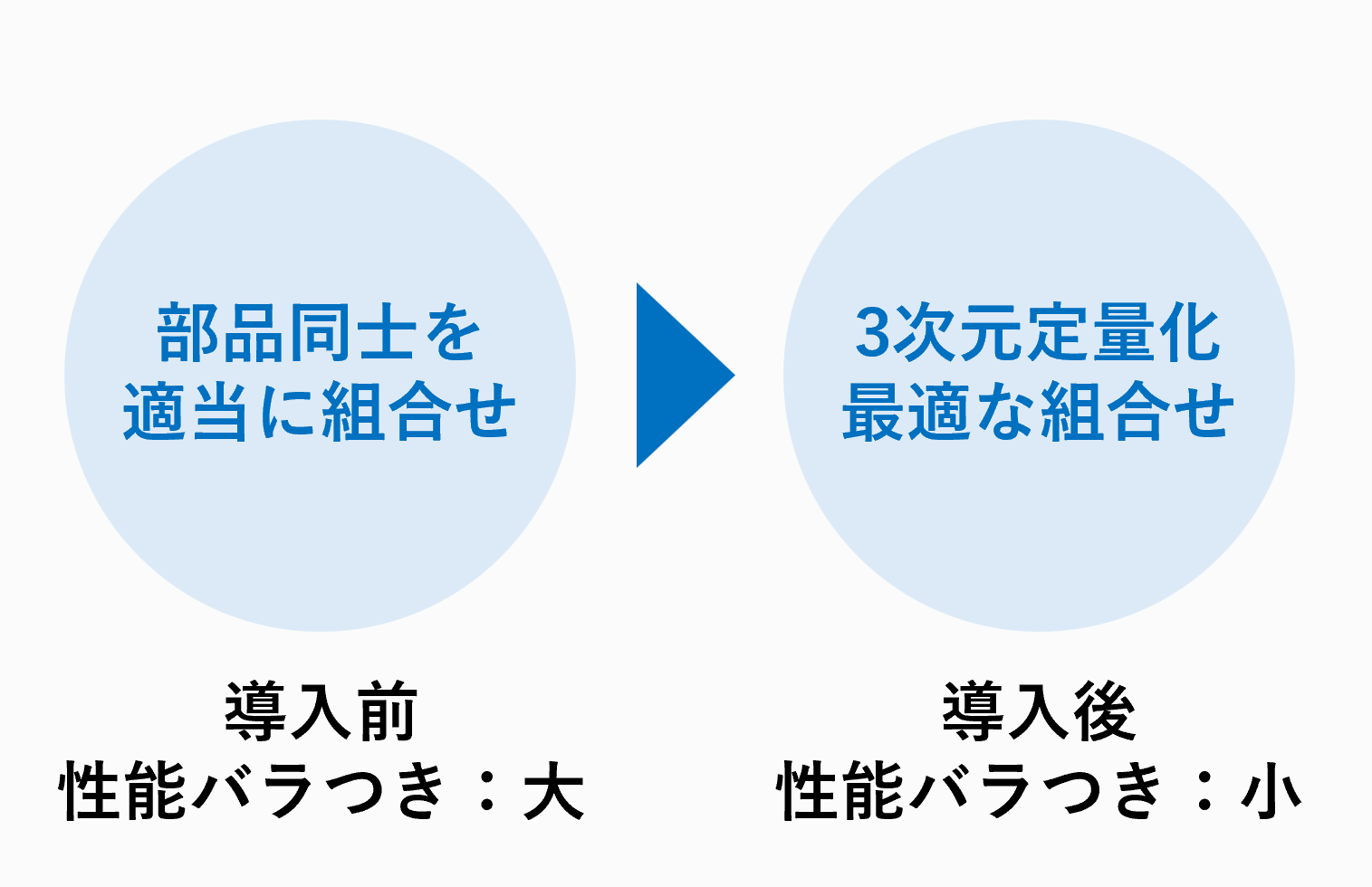

Effect

View more

Optcomb

View more

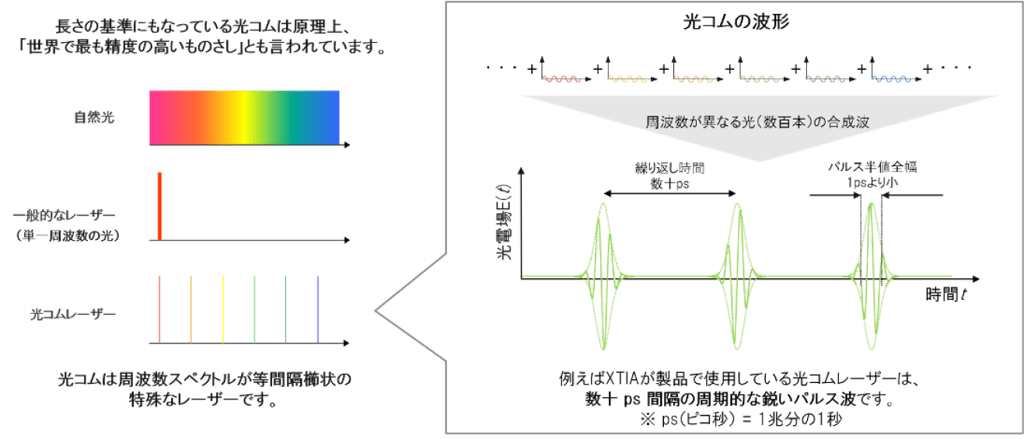

光コムは、周波数スペクトルが等間隔に歯が並んだ櫛(くし)のような形状をしていることから、光の櫛(Optical frequency comb;Optocomb)と呼ばれるようになった特殊なレーザーです。周波数と時間を測る「世界で最も精度の高いものさし」ともいわれています。

光コムの概念はOptoComb現取締役の興梠が、 1993年に発見しました。興梠は光コムの第一人者として研究を続ける中、2005年ノーベル物理学賞を受賞したジョン・ホール氏とテオドール・ヘンシュ氏の研究(その中で光コムは非常に重要な役割を果たしていますが)において、光コム技術の面から貢献しました。

光コムは単色レーザーとしての性質と同時に複数周波数(波長)を含んだ白色光の性質を持つような特殊な光となります。

そのため、下記のような特徴を持ちます。

-多数の周波数の光が含まれている

-各周波数の光は、スペクトル幅の狭いレーザー

-各レーザーの周波数間隔が全て同じ

-各レーザー周波数の位相がそろっている

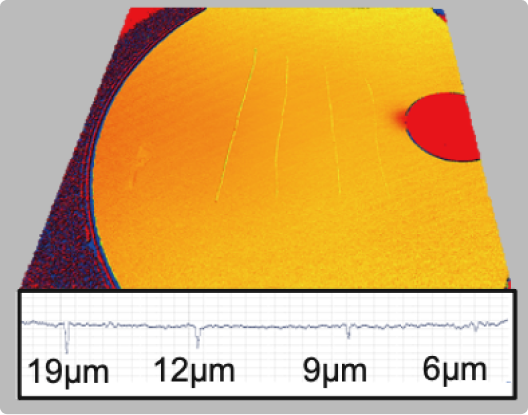

その光コムの波形は、上図に示したように、非常に短い1ps(ピコ秒:1兆分の1秒)以下の幅、数十ps間隔の周期的な鋭いパルス波ということもできます。興梠は、光コムのこれらの性質に着目し、高精度に時間を測定できるのであれば、高精度な距離測定に応用できる可能性があると考えました。

Reason

View more

01

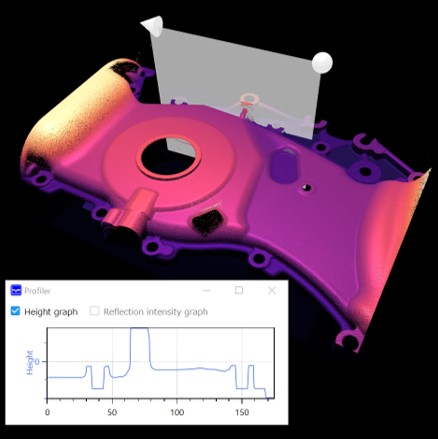

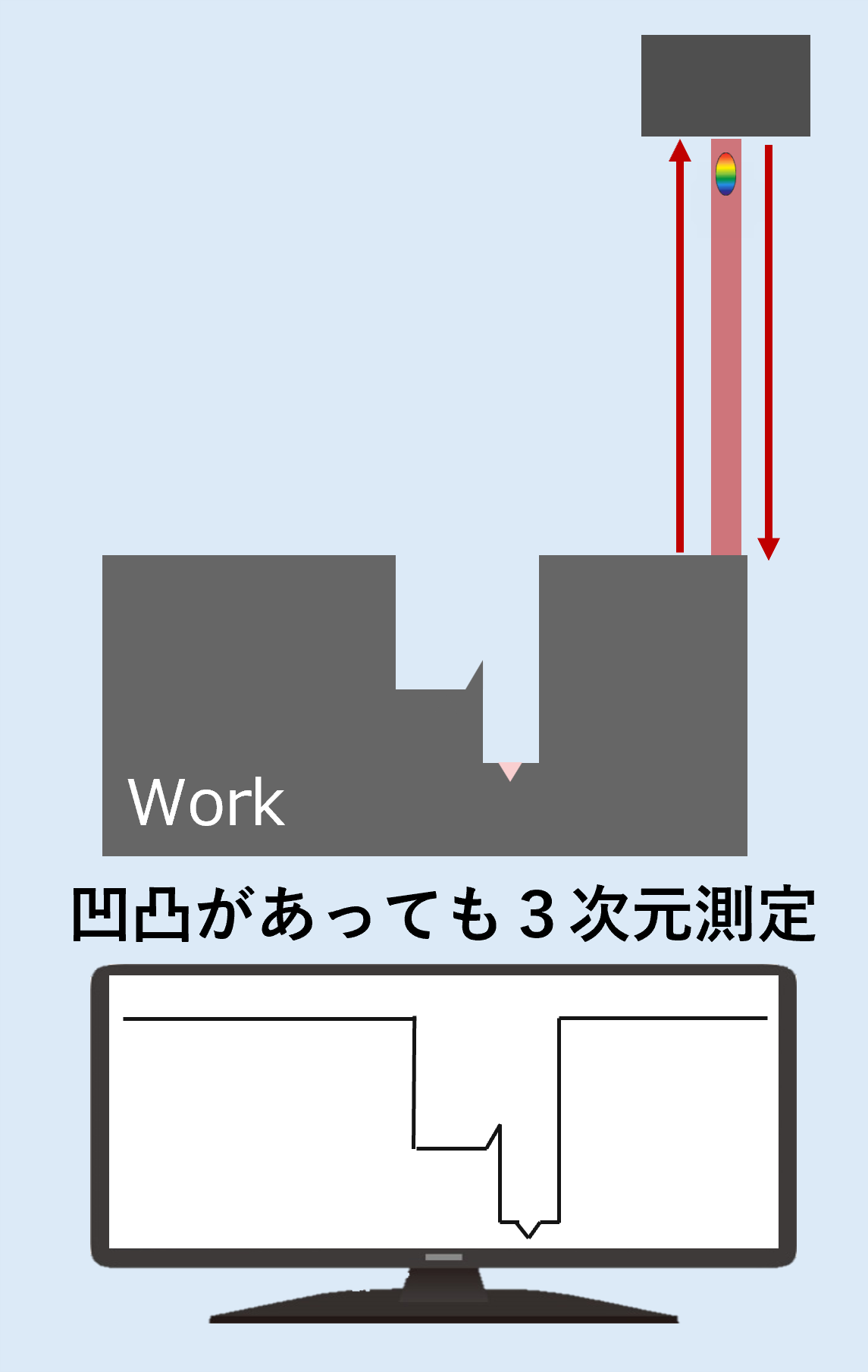

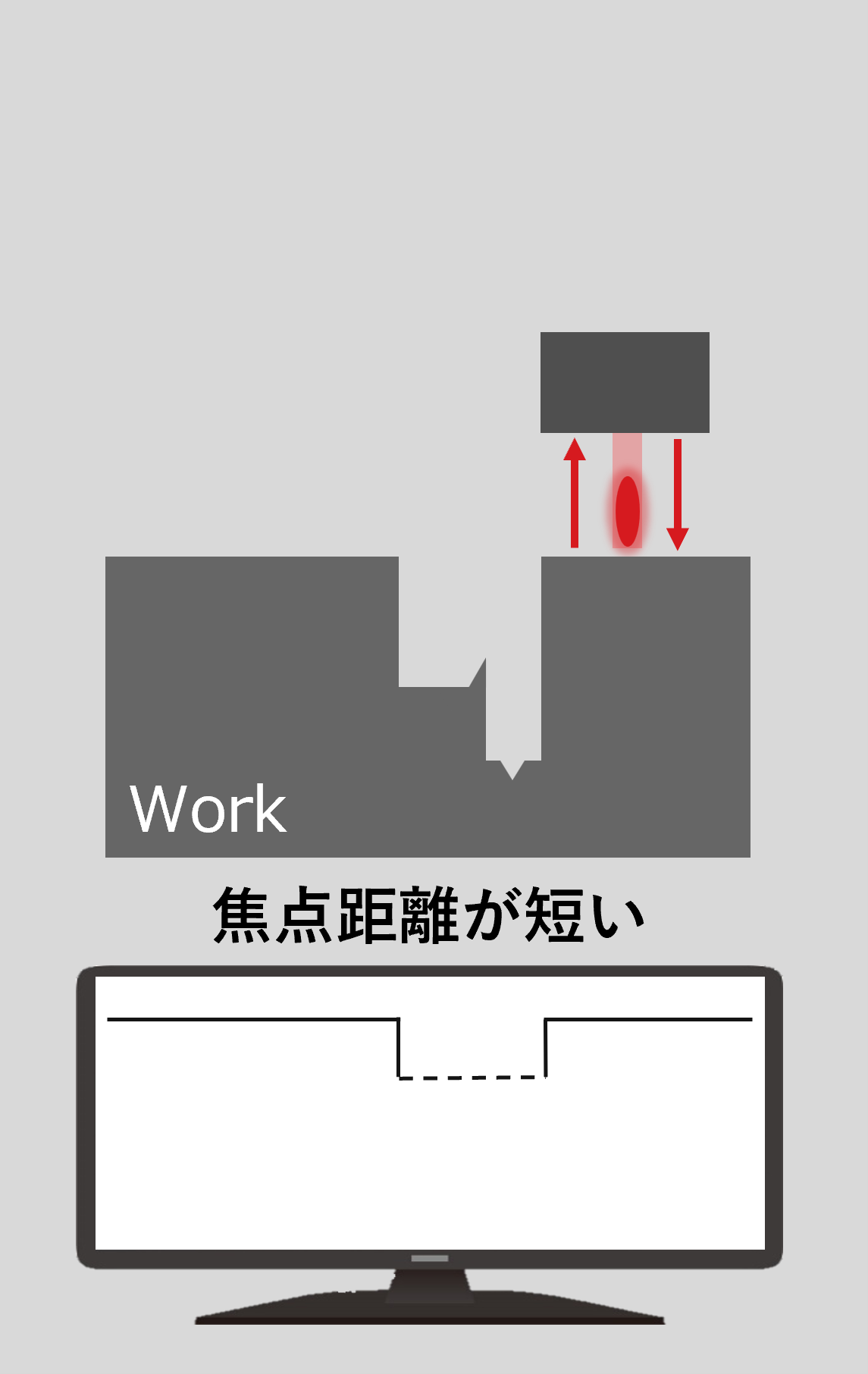

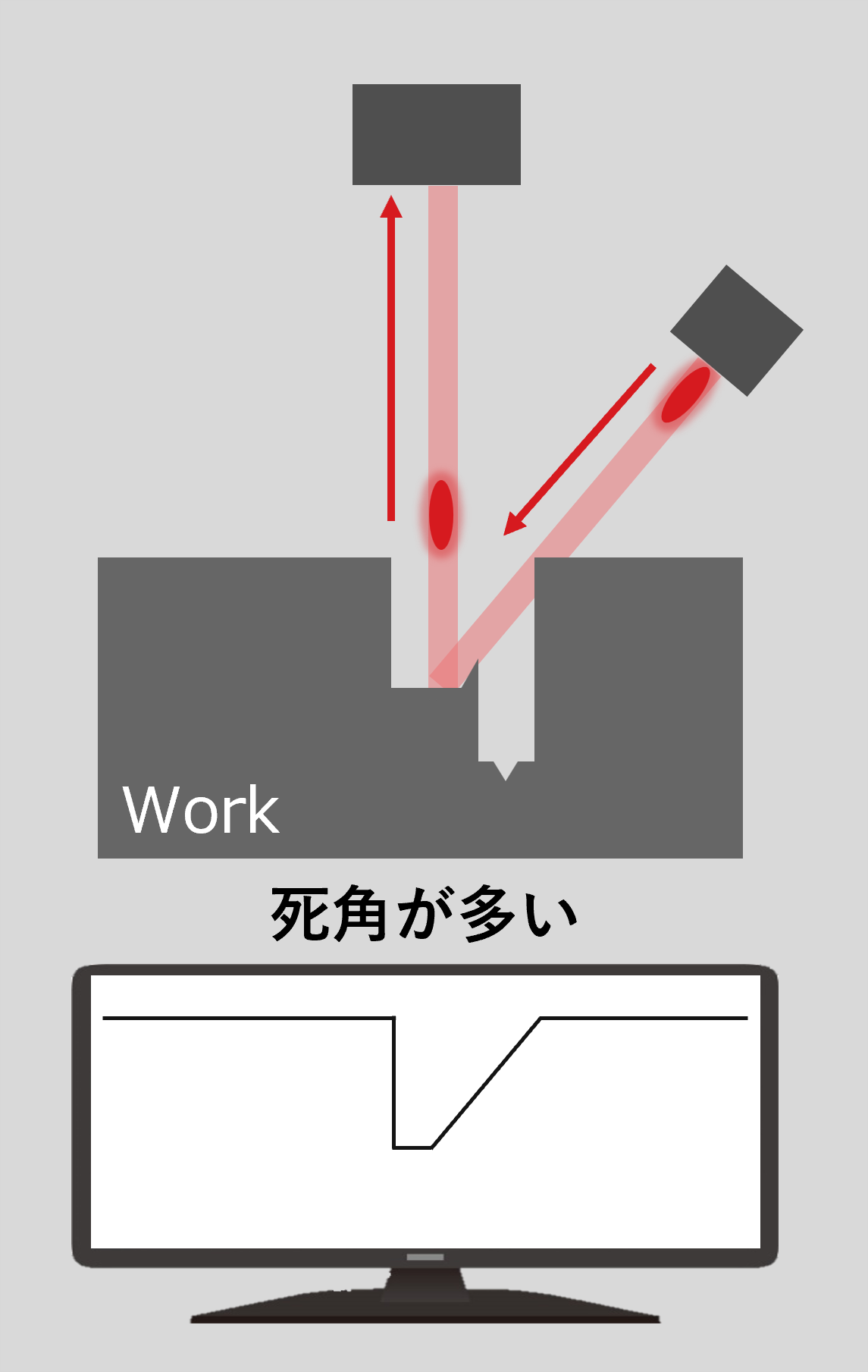

上述の通り、光コム3次元センサーは同軸光学系であるため、他の非接触検査方式と異なり、凹凸のある複雑な形状でも死角のない3次元プロファイルを得ることができます。 加えて、長いワーキングディスタンス、焦点深度の範囲の広さが、自動車部品などで多い中型・大型の部品の検査を容易にします。

02

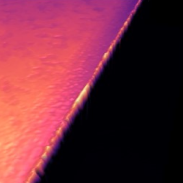

光コムでの3次元検査は特に優れたZ方向分解能/計測精度を持ち、数ミクロン単位の微小な欠陥を精度よく検査、測定することが可能です。これにより、キズやバリといった立体的な欠陥を定量評価することが可能となります。

03

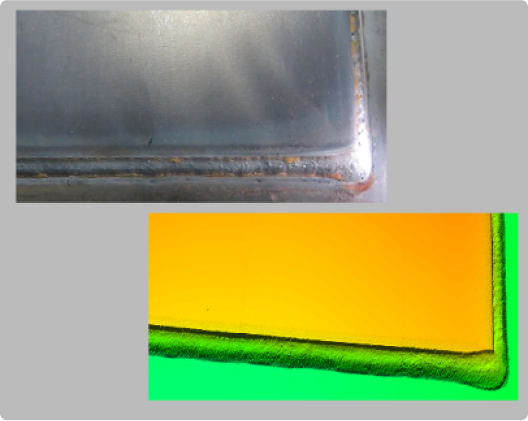

製造現場では完全に防ぐことが難しい外乱光ですが、光コム3次元検査器はその影響を受けずに3次元プロファイルを得ることができます。特に光学カメラなどでの検査画像と比較すると、外乱光に強いという特長が明らかです。

04

光コム計測技術では高速な信号処理ユニットを搭載しており、最速で毎秒50万点の計測が可能です。高速な自動検査が可能となります。

Solution

View more

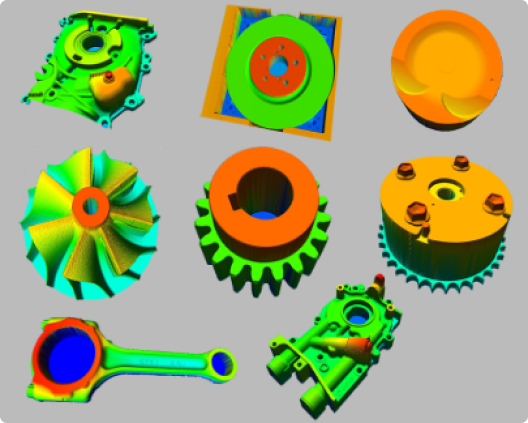

今までで不可能だった複雑形状の超高精度な寸法検査が可能になります。凹凸形状追従性と高精度を両立を可能にする光コム技術による同軸レーザーを高速スキャンすることにより、鋳造・鍛造・加工部品などの複雑形状の寸法検査の全数自動化を実現することを可能にします。我々の光コムセンサーは1測定点を2μs秒で測定することを可能とするために、非常に高速測定の実現が可能となります。これは、既存検査技術では成しえなかった領域に大きなブレークスルーを与えたといえます。

加工部品は常にバリとの闘いとなります。その工法の性質上、バリを完全になくすことは難しい一方で、高さ方向のある欠陥であるバリは重要機能障害を起こすケースも多くあります。しかし、バリは小さくまた、高さ方向があるため、その検出方法は非常に難しく、バリをどうやって次工程に流さないかはとても難しい製造の課題となっています。構造奥にあるバリの検査は常に困難を極めます。ところが光コム技術を使うと、長いワーキングディスタンスにより凹凸形状の奥にあるバリも簡単に自動検査を可能とします。同様にキズも定量的に深さ方向を判別できるために不良の過検知をふせぐべく、深さ方向にて閾値を設定して、正しい歩留まりにて生産を可能とします。

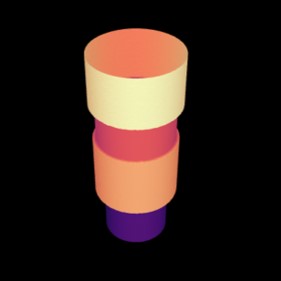

中型、大型部品においては、シリンダブロックと呼ばれる部品のように円筒形状を有する部品が多数あります。この円筒形状の内面を検査したい場合、それを3次元で1µmの高精度に検査する方法は今までありませんでした。光コムセンサーは直進型の同軸レーザーのため、レーザーを直進的に入射させ、その先端にミラーを配置することにて、レーザーが反射して円筒形状の内面を測定することを可能とします。このミラーを回転しながら引き上げることで、円筒形状内面を2µmの精度にて3次元形状を測定することが可能となります。これにより、内面にできる異物やバリ、キズなどを定量的に検査することを可能とします。

我々の光コム技術を用いた同軸光学系の 3次元計測は、複雑形状の部品においても、高い精度で死角のない 3次元プロファイルを得ることができます。そのため、製造プロセスのフローの途中にこの 3次元計測を導入すると、その情報をもとに補正加工を実施することができ、設計における幾何公差の低減が可能となります。この 我々のソリューションが大きな付加価値を生み出します。

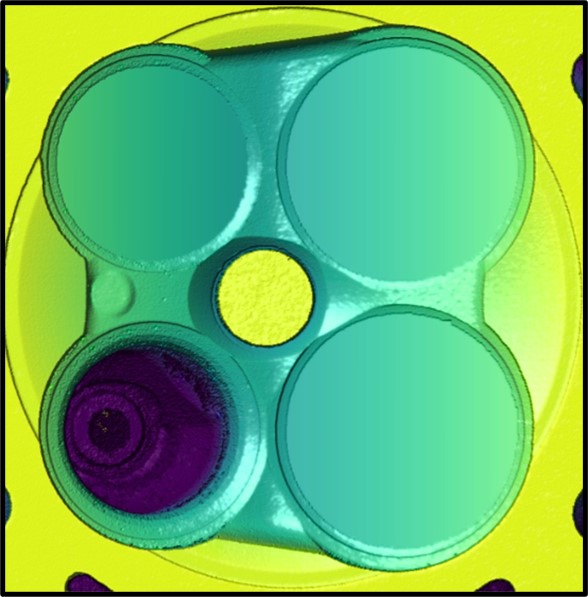

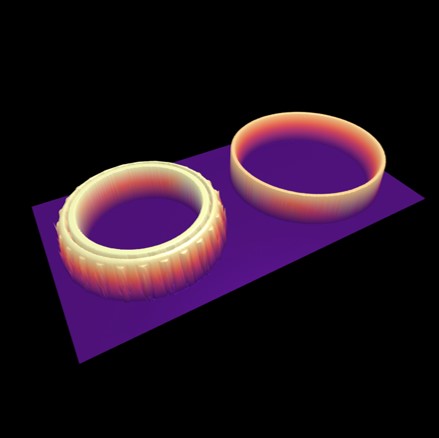

我々の3Dスキャナーを応用することにより完全なベアリングの3次元プロファイリング を1度の測定で完全自動の寸法測定および外観検査測定が可能 になります。このソリューションはレーザー光を垂直に屈曲させ内面を全て検査するヘリカルスキャンを使った内側円筒形状の内壁の検査が実現できます。

我々の3Dスキャナーは、独自の光コム技術により、コンロッドの完全なプロファイルを数秒で作成し、部品の高解像度の寸法検査と目視検査を行うことができます。このような高速かつ高解像度の性能により、製造されたすべてのコンロッドのインライン品質管理を人手を介さずに行うことができます。我々の計測ソフトウェア「Optocomb Suite」を使えば、部品の計測からデータ処理、品質評価まで、コンロッドの全検査工程を完全に統合・自動化することができます。

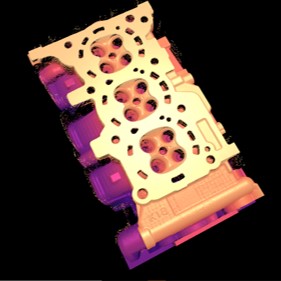

複数のレーザー光を束ねて活用する「光コム」を用いた我々独自の 3Dスキャナーは、ミクロンオーダーの精度でシリンダーヘッドの全面プロファイルを得ることができます。1回のスキャンデータから寸法検査と外観検査の両方を行うことができます。光コム 3Dスキャナは、1秒間に50万点のデータ取得が可能で、細かいデータ取得間隔でもシリンダーヘッドのフルスキャンを数十秒で完了することができます。

製造業では現代において高い品質要求と非常に厳しい設計に対して高速かつ正確な計測方法が必要とされています。これは厳しい公差と短い検査時間を求められやすいスプロケットでは特に当てはまります。光コム3Dスキャナーをインラインに組み込むことで、1度で外観・寸法検査の両方を実行でき、製造されたスプロケットのすべての検査を自動化できます。

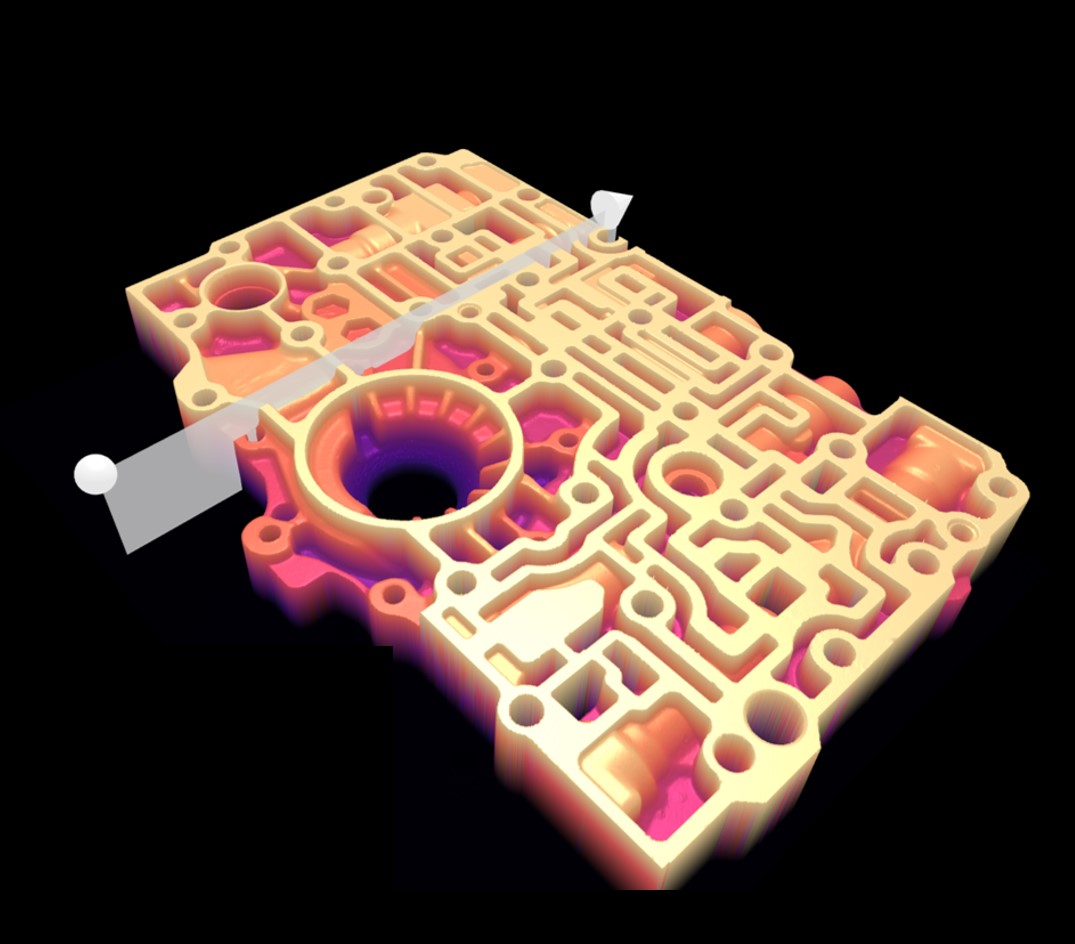

バルブボディのような複雑な部品の検査工程の自動化は製造業にとって難しい仕事です。同軸構造で長いワーキングディスタンスを持つ我々の光コム3Dスキャナーはそのような困難を乗り越え、影の影響を受けることなくバルブボディの小さな形状や欠陥を得ることができます。ユーザーは当社の3Dスキャナーが持つ1秒間に50万点のスキャン速度によってバルブボディの品質管理を完全に自動化でき、マイクロメートルオーダーの分解能でインラインの外観・寸法検査を実行できます。

Superiority

View more

| 光コム法 | |||

|---|---|---|---|

| 白色干渉法 | 光切断法 | ||

| 複雑形状 |

凹凸に強い

凹凸に強い |

凹凸が苦手 凹凸が苦手 |

死角が多い 死角が多い |

| 高速検査 |

50,000点/秒で計測

50,000点/秒で計測 |

測定に数十分必要 測定に数十分必要 |

測定は早い 測定は早い |

| 外乱光 |

環境光の影響を受けない

環境光の影響を受けない |

影響を受ける 影響を受ける |

影響を受ける 影響を受ける |

| 比較軸 |  |

|

|